Entwicklung eines Prüfstandes zur Prüfung von technischer Keramik

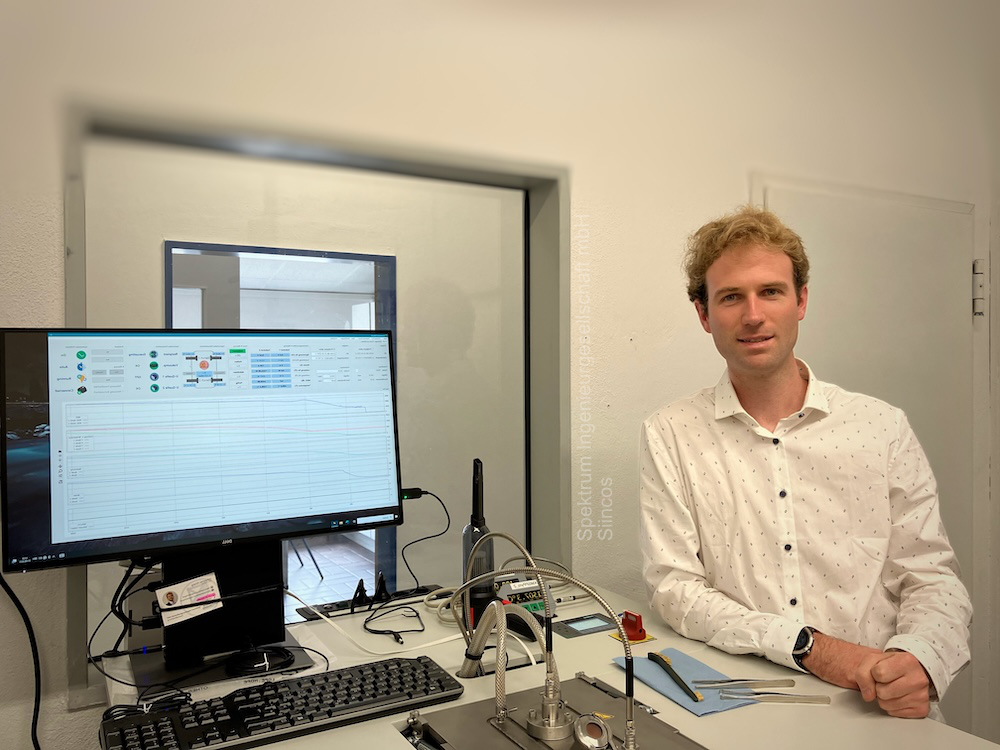

In einem kürzlich abgeschlossenen Projekt haben wir einen Prüfstand entwickelt, der zur Qualitätssicherung von technischer Keramik verwendet wird:

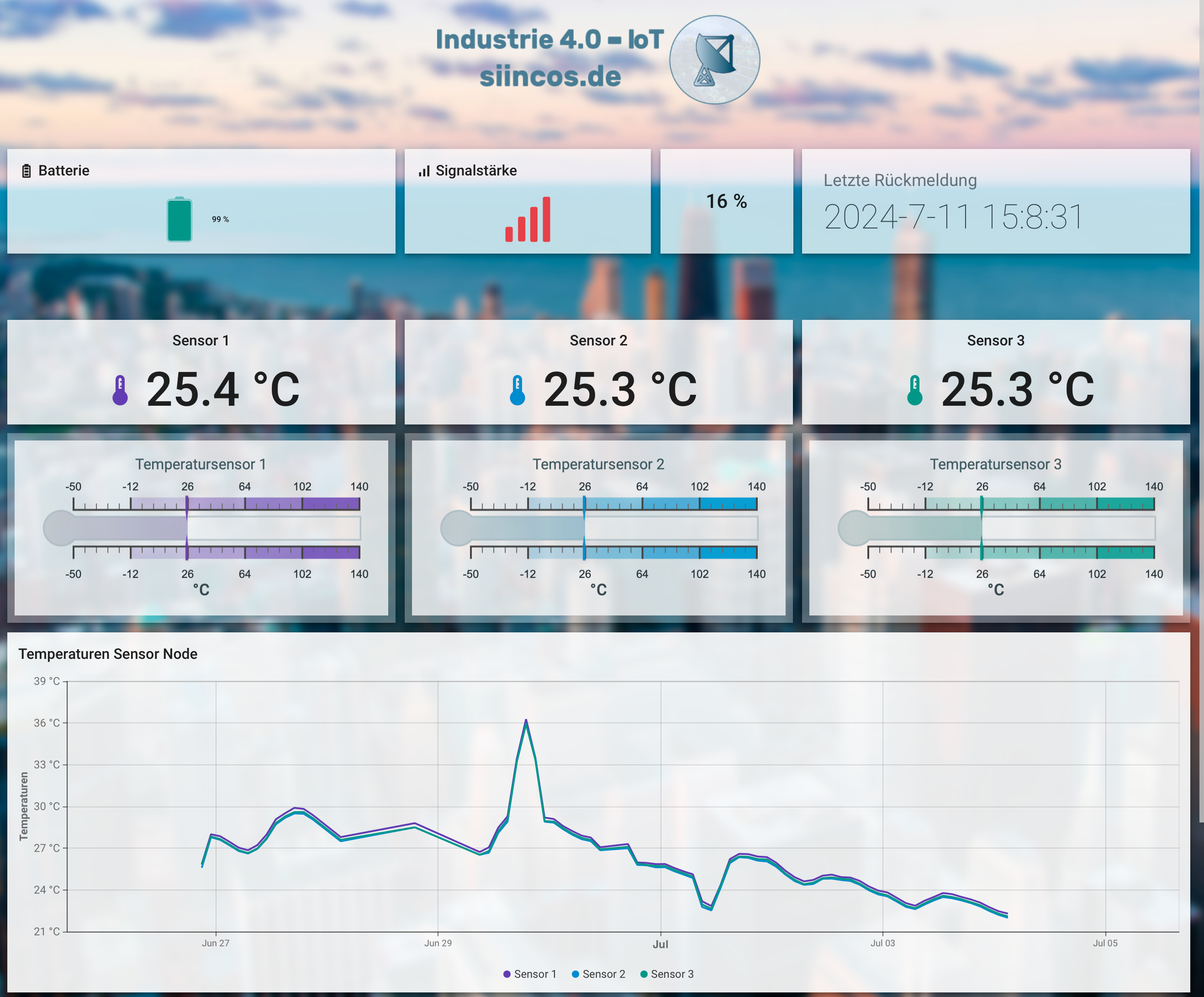

- Entwicklung und Planung der Steuerungstechnik und Datenanalyse

- Modellierung und Konstruktion der Vakuumtechnik samt Vakuumrezipient und Messstrecke im Vakuum

- Messtechnik, Regelstrecken, Datenerfassung und Analyse

- Softwareentwicklung: App zur Steuerung des Prüfstandes, Druchführung, Auswertung und Archivierung der Messungen

Unsere Laboranlage ist auf die Messung der elektrischen Eigenschaften bei

unterschiedlichen Temperaturen spezialisiert. Wir messen an einem definierten

Probenkörper (dieser Probenkörper wird in der Regel mit einem Kernlochbohrer aus dem Keramik-Block hergestellt) den Heißwiderstand und die Oberflächentemperatur der Keramik bei ansteigender elektrischer Leistung, indem wir

den Probenkörper:

- in unsere Apparatur einlegen

- zwischen zwei Elektroden kontaktieren

- den Rezipienten evakuieren, um eine oxidationsfreie Umgebung zu erreichen

- langsam mit einer ansteigenden Spannung beaufschlagen

- und bis zur Weißglut erhitzen

Während dieses Prozesses messen wir kontinuierlich den Stromabfall über die beiden

Enden und bilden unter Anwendung des gemessenen Stromes und der angelegten

Spannung den Widerstandwert über der Temperatur. Die Laboranlage liefert nach Ablauf der Messung einen Report inkl. eines Graphen über alle Verfahrensparameter. Liegen alle Werte unterhalb einer definierten Hüllkurve, kann das Material für die weitere Fertigung freigegeben werden. Ansonsten wird das Material verworfen und recycliert.

Warum sollten Sie Qualitätssicherung von keramischen Bauteilen und Hochleistungskeramik betreiben?

Die Sicherung und Kontrolle der Güte von industriell hergestellten Produkten,

insbesondere keramischer Bauteile, stellt eine essenzielle Säule in der Herstellung dar.

Hier lautet das Credo „lieber auf Nummer sicher gehen“, zumal es einen häufigen

Kundenwunsch darstellt. Viele Faktoren wie Formgebung bis hin zum Sintern sind hier

gleichzeitig im Auge zu behalten.

Daher ist es wichtig, unterschiedliche chemische und physikalische Prüfungen von

technischer Keramik durchzuführen, um die Einzelschritte der Produktion zu begleiten

und den Stand zu charakterisieren, bevor der nächste teurere Fertigungschritt startet.

Hierzu zählen zerstörungsfreie Prüfungen am fertigen Bauteil, wie:

- Eigenfrequenzmessung

- Mikroskopie

- zerstörende Methoden (z.B. Härte- oder Festigkeitsprüfung)

Wichtig ist aber auch die Überwachung der Eingangsprodukte, d.h. die wesentlichen

Qualitätsparameter der eingesetzten Pulver, Binder und Verfahrensbedingungen zu

kennen und zu überwachen.

Die Kenntnis der jeweiligen Prozesse ist also von Vorteil, um eine exakte Einschätzung

der finalen Qualität des fertigen Werkstücks vornehmen zu können. Nur die komplette Betrachtung des Prozesses mit Einbeziehung aller Teilkomponenten und deren Einfluss

aufeinander bringt einen vollumfänglichen Einblick.

Woran orientiert sich eine industrielle Qualitätskontrolle?

Grundsätzlich sind zur fertigungsbegleitenden Qualitätssicherung einschlägige nationale und internationale Normen oder Herangehensweisen bekannt und werden angewendet:

- ISO 9001

- GMP (Good manufacturing practise = Gute Herstellungspraxis)

Diese bieten ein breites Betätigungsfeld, wenn es darum geht, manuelle und

automatisierte Prozesse mit hoher Komplexität abzubilden, in ihre Einzelschritt zu

zerlegen und daraus einen sicheren Prozess zu definieren. Damit erreicht man zunächst einmal ein definiertes Prozessumfeld und einen definierten Prozessablauf, mit dem bereits frühzeitig Fehler erkannt und der Herstellungsprozess kontinuierlich verbessert werden (KVP = kontinuierlicher Verbesserungsprozess).

Parallel dazu sind die Qualitätsmerkmale der einzelnen Prozessschritte zu definieren und die dazu erforderlichen Messmittel mit ihren Grenzwerten zu definieren, um bei

Abweichungen direkt in den Prozess einzugreifen.

Welche Einflussfaktoren gibt es für die Produktion und was bedeuten diese für die Qualitätskontrolle von keramischen Bauteilen?

Durch die Komplexität und den Preis liegen die Erwartungen an keramische

Fertigprodukte sehr hoch. Von großer Bedeutung ist bereits die Überwachung der

eingesetzten Rohstoffe, ihrer Aufbereitung als Pulvermasse durch:

- Mahlen

- Mischen

- Sprühtrocknen

- Additivzugaben (z.B. Binder)

Die anschließende Formgebung findet statt durch:

- Gießen

- Pressen

- Extrudieren

- mechanische Bearbeitung