Remote Machine Management - ein Überblick

Die stetige Weiterentwicklung von Steuerungskomponenten und Kommunikationsprotokollen eröffnet Unternehmen immer weitere Möglichkeiten die eigenen Anlagen und Produkte zu verbessern sowie Konzepte der Industrie 4.0 für sich zu adaptieren. Besonders Unternehmen des Maschinen- und Anlagenbaus werden Chancen eröffnet, ihre Wartungen und den Service zu optimieren und im Bedarfsfall schneller zu reagieren. Um diesen Fortschritt zu erreichen, muss die Konnektivität der Maschinen und Anlagen erweitert werden, damit der Hersteller aus der Ferne auf die Anlage zugreifen kann. Dank der Verfügbarkeit von zuverlässigen und günstigen Industrie-Routern ist die Planung und der Einbau im Schaltschrank mittlerweile keine Herausforderung mehr. Die Anbindung an das Internet erfolgt wahlweise über eine bereits vorhandene Internetverbindung via Ethernet oder über ein - in den Router integriertes - UMTS Modul, das eine schnelle Verbindung zum Mobilfunknetz herstellen kann. Dies ermöglicht dem Anlagenhersteller eine zuverlässige Fernüberwachung seiner Anlagen und somit eine Steigerung der Produktivität im Betrieb.

Nutzen für den Betreiber - optimierter Betrieb der Maschine

Vor dem Hintergrund der steigenden Anzahl an Maschinen im Unternehmen und der Komplexität von Fertigungsprozessen kann der Fokus für einzelne Anlagen variieren - im Umkehrschluss jedoch, erschwert dies eine zuverlässige und kontinuierliche Überwachung jeder einzelnen Anlage.

Um dem Betreiber diese komplexe Aufgabe abzunehmen, besteht nun die Möglichkeit den Hersteller mittels Servicevertrag zu ermächtigen, den Betrieb der gelieferten Anlagen permanent zu überwachen. Somit entfällt dieser Schritt beim Betreiber.

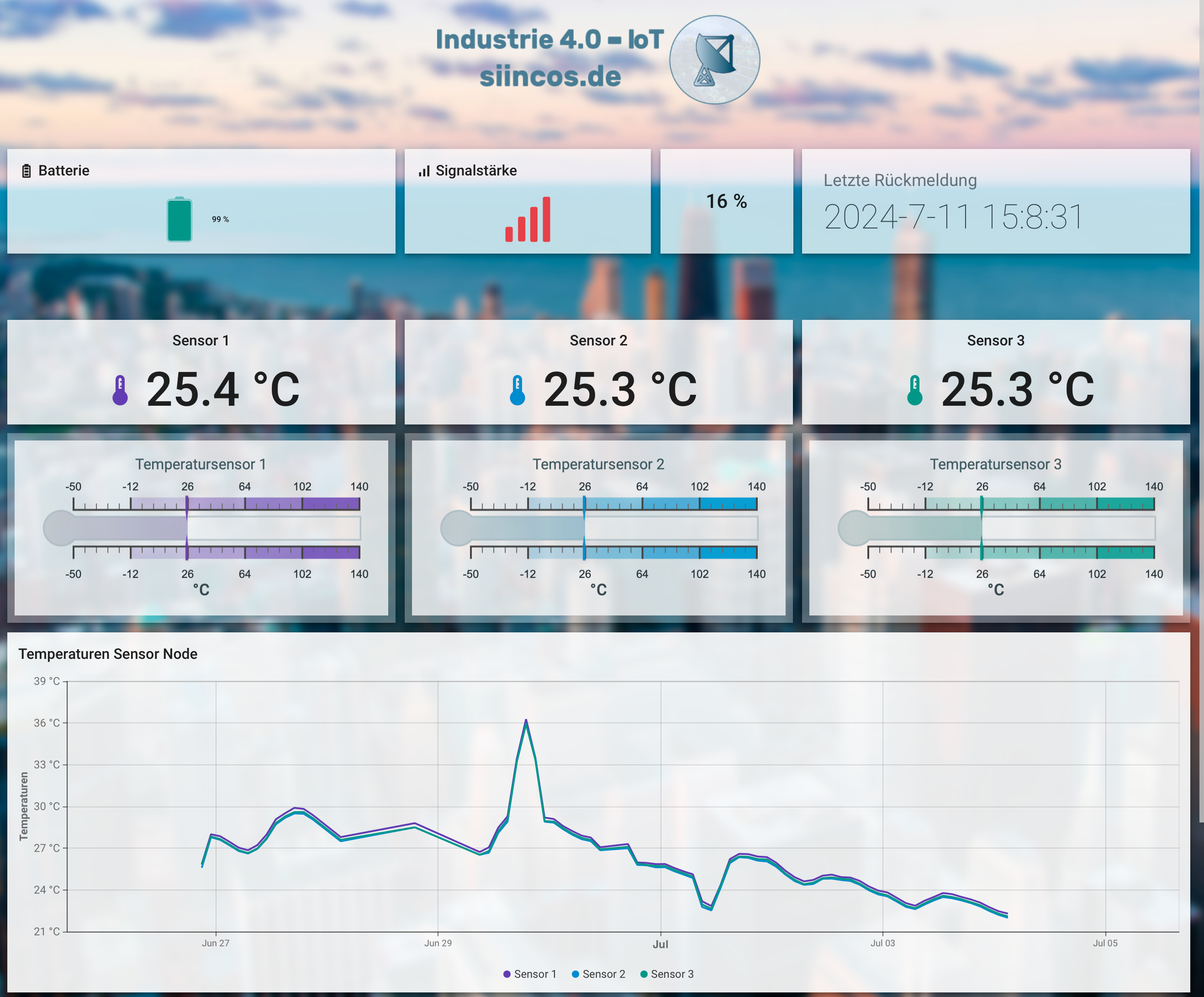

Der Hersteller ist somit in der Lage alle notwendigen Betriebsparameter zu monitoren, damit ein möglichst zuverlässiger und fehlerfreier Betrieb gewährleistet werden kann. Auch die Wartungsintervalle können somit dynamisch angepasst werden, da der Anlagenhersteller den Zustand der Maschine immer im Blick behält und die Möglichkeit bekommt seine vor Ort Service Einsätze flexibler zu planen. Im Falle eines Defekts kann der Maschinenhersteller die Fehlerursache direkt einsehen - eine schnellere Bereitstellung von Ersatzteilen und die gezielte Fehlerbehebung werden dadurch ermöglicht, die Downtime der Anlage minimiert.

Nutzen für den Hersteller - Weiterentwicklung und QM

Der Vorteil der verbesserten Konnektivität beschränkt sich nicht nur auf den späteren Betrieb, sondern bietet auch neue Chancen für den Hersteller, wenn es um die (Weiter-) Entwicklung und Herstellung der Maschine geht. Gerade bei der Qualitätssicherung können die Techniker entlastet sowie die Qualität erhöht werden.

Bei längeren Tests entfällt das permanente, manuelle Nachschauen von Betriebsparametern; durch die intelligente Steuerung und Vernetzung der Maschinen im Probebetrieb werden kritische Ereignisse direkt an die zuständigen Mitarbeiter gemeldet. Je nach Setup erfolgt dies durch eine automatisierte E-Mail oder durch Push-Benachrichtigungen direkt an das Smartphone des zuständigen Technikers oder Ingenieurs. Dieser muss die entsprechende Anlage nur im Fehlerfall aufsuchen und kann außerdem die Fehlerursache und die zum Ausfall geführten Betriebsparameter direkt auf seinem Smartphone oder Tablett einsehen.

Hinzu kommt, dass durch die engere Vernetzung der Anlage mit den Mitarbeitern auch die Erstellung und Verwaltung von Prüfprotokollen wesentlich einfacher wird. Prüfprotokolle, Maschinen-Zertifikate, elektronische Handbücher und weitere Daten werden zu jeder Anlage digital auf der eigenen Cloud abgelegt und können somit dem Kunden bereits vor Auslieferung der Anlage zugänglich gemacht werden.

Die Identifikation der einzelnen Maschinen mit den zugehörigen Protokollen erfolgt komfortabel mittels QR-Code. Dies steigert die Effizienz der eigenen Entwicklung nachhaltig und stärkt zudem das Vertrauen des Kunden, da er die Zuverlässigkeit der Qualitätssicherung nachvollziehen kann.

Sicherheit & Technologie

Eine weiterer, wichtiger Aspekt bei der Vernetzung und dem Fernzugriff auf Maschinen ist zudem die Auswahl einer geeigneten Technologie. Diese muss einerseits zuverlässig, schnell und andererseits auch sicher sein. Häufig findet man VPN-Lösungen, welche in die Anlage integriert werden und eine gesicherte Verbindung zum Hersteller aufbauen. Weitere Möglichkeiten sind die Anbindung an eine IoT-Cloud oder Machine-Cloud. Hier muss der Betreiber entscheiden, welche Daten der Maschine freigegeben werden und wie der Hersteller Zugriff darauf erhält. Cloud-Infrastrukturen können entweder selbst gehostet oder bei namhaften Anbietern "angemietet" werden.

Aber auch hier gilt: Eine generelle Empfehlung, welche Technologie zu bevorzugen ist hängt stark von dem Konzept und der konkreten Zielsetzung ab. Grundsätzliche Empfehlungen können nicht ausgesprochen werden. Außerdem müssen die Vor- und Nachteile der einzelnen Technologien (z.B. IoT Cloud vs. VPN) sorgfältig gegeneinander abgewogen werden, da eine nachträgliche Änderung der Architektur immer mit Aufwand und Risiko verbunden ist.

Fazit

Der Fernzugriff auf Maschinen- und Anlagen durch den Hersteller, bietet einen großen Nutzen auf beiden Seiten. Nicht nur der Betreiber erhält eine erhöhte Verfügbarkeit, auch der Hersteller kann seine eigene Entwicklung und deren Qualität optimieren. Für die konkrete Vernetzung existieren Lösungen, die sicher und zuverlässig funktionieren. Die Auswahl der Technologie muss jedoch bei der Planung entsprechend berücksichtigt werden.

Möchtest auch du deine Maschinen und Anlagen intelligent vernetzen und Online-Dienste nutzen, dann sprich uns an. In einem unverbindlichen Erstgespräch können wir gemeinsam deine spezifischen Anforderungen ermitteln und anschließend die beste Lösung für dich erarbeiten.

Wenn dir unsere Beiträge gefallen, dann melde dich gerne für die Siincos News an (kein Spam, keine unnötige Werbung – versprochen!) und du erhältst zu jedem neuen Beitrag direkt eine Benachrichtigung per Mail.